负责人:王树众

所在学院:能动学院

一、项目简介

2016年中国能源消耗总量43.6亿吨标准煤,占全球23%。中国石油进口量不断攀升,2016年中国石油对外依存度达到65%。2017年我国单位GDP能耗约3.57吨标准煤/万美元,是美国的2倍,德国的2.25倍。化石燃料的大量利用导致大气中温室气体浓度不断升高,温室效应不断增强,CO2减排受到了国际社会的普遍关注,研究高效节能的技术刻不容缓。

冶金行业能源消耗巨大,仅2017年钢铁行业液态熔渣产生量高达3.5亿吨,每吨熔渣含有显热相当于60kg标准煤。对于高品质余热资源的液态熔渣(高炉渣等冶金渣)显热,目前还没有成熟回收技术,大量显热能量白白耗散,节能减排潜力十分巨大。

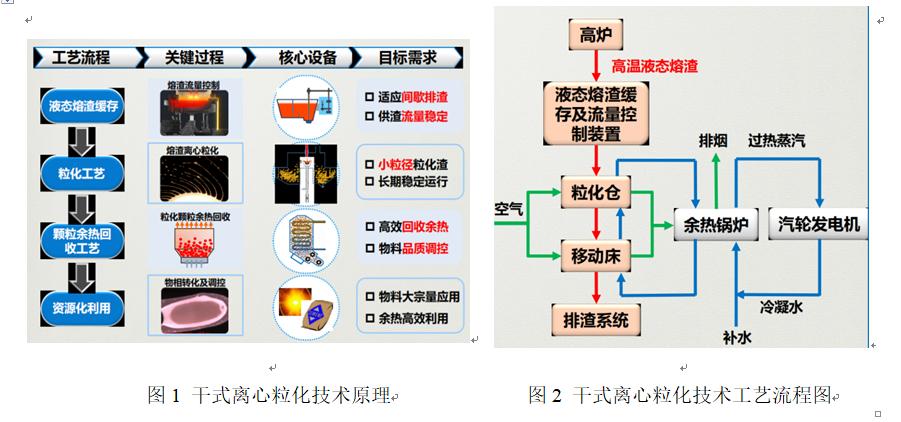

目前现有的液态熔渣处理技术主要以干法处理工艺、湿法处理工艺为主。干法工艺投资费用低,工艺操作简单,节约大量的水,同时减少爆炸可能性,无需对熔渣进行干燥,没有SO2及H2S等有害气体排放,对高温熔渣蕴含的余热进行回收。液态熔渣处理技术采用离心粒化的原理,利用高速旋转的转杯将倾倒在转杯上的熔渣粒化,然后对高温渣粒进行余热回收。

二、技术创新性和领先性

(1)粒化效果好,平均粒径为2mm,玻璃化率为95%的渣粒;

(2)粒化渣粒富含玻璃体,可作为高附加值的水泥原料优势;

(3)干式离心粒化及余热回收设备简单,动力消耗小。

三、 技术特点:

(1)粒化仓

优化后粒化器使渣粒均匀,平均直径2mm左右,保证玻璃体含量较高。

优化的粒化器降低熔渣与粒化器之间滑移速度,降低电机转速和功耗。

采用风淬进一步增强熔渣的对流换热,提高粒化效果。

设置水冷壁增强炉渣辐射换热。

(2)移动床

熔渣高温急冷,低温缓冷,保证炉渣品质,又降低风量,同时提高空气能量品质。

空气和水冷壁结合的方式解决冷却不均或风机功耗大的问题。

移动床非等截面布置,确保渣粒不被气流吹出移动床。

炉渣与空气采用逆流布置,提高换热效率,实现能量梯级利用。

(3)余热回收系统

在粒化仓和移动床布置水冷壁,可以有效节约锅炉管道数量,节约制造成本。

粒化仓内布置水冷壁对高温余热资源进行有效回收。

锅炉采用自然循环,降低水泵功耗。

四、市场前景及应用

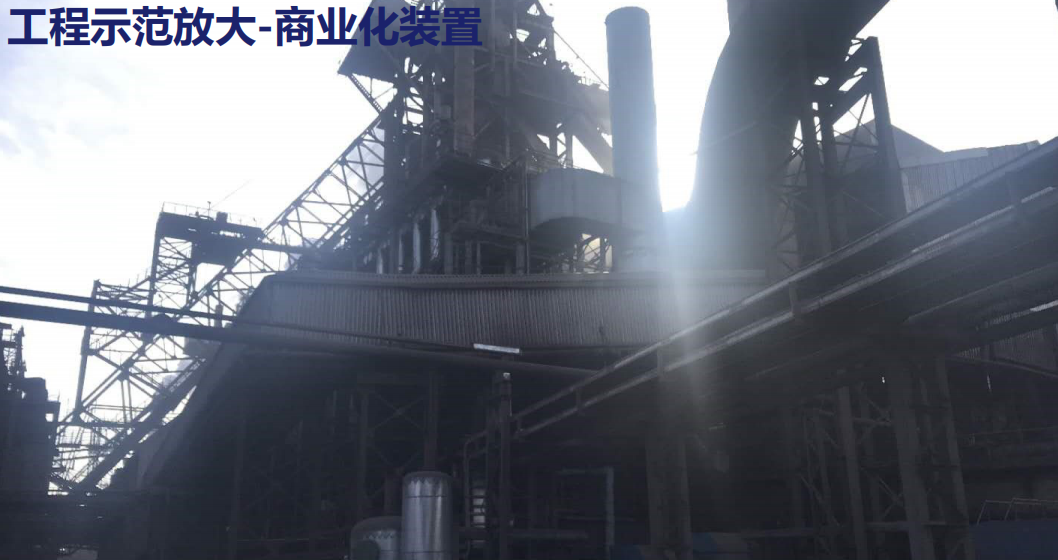

2017年已完成国际首套配套1800m³高炉的液态熔渣干式离心粒化及高效余热回收装置的加工制造和安装。配套提供液态熔渣缓存及流量控制+离心粒化+余热回收利用全流程解决方案。余热回收效率高达75%,经济效益好,市场前景极其广阔。

以日排渣2000吨的1800m3高炉为例,干式离心粒化及余热回收设备投资5500万元,年运行成本为1400万,年收益7100万元,一年内即可收回投资成本。预计在市场投放1200套,预计收入可达432亿元/年。

五、技术成熟度

□概念验证 □原理样机 □工程样机 □中试 √产业化

形成了具有自主知识产权的粒径可调的高温液态熔渣高效离心粒化技术和控渣粒流场、抑制受热面磨损及协同渣粒品质调控的高温渣粒余热高效回收技术。已申请国家发明专利授权27项,国际发明专利授权7项。

研发了新型熔渣粒化装置、余热回收装置,打破了国外技术垄断,装置整体性能达到了国际一流水平,填补了国内在熔渣干式离心粒化技术领域的空白。

六、合作方式

□联合研发 □技术入股 □转让 □授权(许可) √面议